MKL1888:Thonwaren

[662] Thonwaren, aus Thon geformte und gebrannte, oft glasierte Gegenstände. Die ungemein zahlreichen Gattungen der T. werden nach der innern Beschaffenheit der gebrannten Masse (des Scherbens) eingeteilt. Die sehr stark erhitzten oder aus leicht schmelzbarer Masse bestehenden sind auf dem Bruch dicht, glasartig, scheinbar geflossen, kleben nicht an der Zunge, sind undurchdringlich für Wasser und geben am Stahl Funken. Die weniger stark erhitzten sind im Bruch erdig, porös, kleben an der Zunge und lassen Wasser durchsickern. Knapp hat folgende Übersicht gegeben:

A. Dichte T. 1) Echtes oder hartes Porzellan (Feldspatporzellan), massiv, gleichsam geflossen, durchscheinend, hell klingend, weiß, strengflüssig, mit dem Messer nicht ritzbar, stark glänzende Glasur. Rohmaterial: Kaolin mit einem Zusatz, dem sogen. Fluß, welcher, für sich unbildsam, mit der Thonmasse zu einem Glas zusammenschmilzt. Der Fluß besteht aus Feldspat mit Zusatz von Kreide, Gips, Quarz. Ähnliche Zusammensetzung hat die Glasur. Die Masse wird in Einer Operation gar gebrannt. Unglasiert zeigt die gebrannte Masse ein mattes Aussehen und heißt Statuenporzellan oder Biskuit. 2) Frittenporzellan, weiches Porzellan, Glasporzellan, aus leichtflüssigerer Masse als englisches und französisches fabriziert. Jenes besteht aus Kaolin und sich weiß brennendem Thon mit Flußmitteln (Feuerstein, Cornish stone, Gips oder Knochenasche). Masse und Glasur werden in zwei Operationen gebrannt, zuerst die Masse, dann die Glasur. Das französische Porzellan ist ein glasartiges, unvollständig geschmolzenes Alkali-Erdsilikat ohne Thonzusatz mit bleihaltiger Glasur. Aus einer Masse, ähnlich der [663] für das englische Porzellan, nur daß sie strengflüssiger ist, besteht das parische Porzellan oder Parian. Eine andre Masse steht in ihren Eigenschaften in der Mitte zwischen Parian und Steinzeug und wird Carrara genannt. Aus feinem, mit Salzsäure gereinigtem Feldspatpulver (Zusatz von Knochenasche) stellt man die Porzellanknöpfe her. 3) Steingut, wovon zu unterscheiden: feines Steingut oder Wedgwood aus feuerfestem, sich weiß brennendem Thon, mit Flußmitteln (Feldspat, Feuerstein), glasiert mit Blei- und Boraxglasur oder unglasiert und gefärbt; ordinäres Steingut oder Steinzeug aus einem farbigen, feuerfesten Thon, der mit dünner Kochsalzglasur versehen wird: Material für Mineralwasserkrüge, Töpfe, Schüsseln, Näpfe etc. 4) Klinker, verglaste Ziegel, aus schmelzbarem Thon erzeugt, als Pflasterziegel benutzt.

B. Poröse Thonwaren. Dieselben zeigen geringere Härte, sind meist nicht gesintert, daher im Scherben porös, an der Zunge klebend. 1) Feine Fayence, englisches Steingut, aus weißem, feuerfestem Thon bestehend, mit durchsichtiger bleiischer Glasur, häufig mit Malerei und Kupferstichabdrücken geziert. 2) Ordinäre Fayence, weißes Steingut, Majolika, aus sich gelblich brennendem Thon oder Thonmergel mit undurchsichtiger, weißer oder gefärbter Zinnglasur; zu gewöhnlichem Geschirr. 3) Gemeine Töpferware, irdene Ware, Töpferzeug, alle aus Töpferthon und Thonmergel dargestellten weichen und porösen Gefäße, mit undurchsichtiger Zinn- oder Bleiglasur überzogen und durch Metalloxyde gefärbt: weiße und braune Töpferware. 4) Tabakspfeifen oder kölnische Pfeifen aus weißem, feuerfestem Pfeifenthon (Pfeifenerde). 5) Terrakotta, gebrannte, antike Formen nachahmende Waren zu Bauornamenten, Fußbodenplatten, Mosaiksteinen. 6) Schmelztiegel aus feuerfestem Thon, mit grobem Sand, auch wohl Graphit vermischt (hessische, Passauer, Ipser, Graphittiegel für Metallreduktionen). 7) Feuerfeste Steine, Schamottesteine aus feuerfestem Thon zum Bau von Schmelzöfen. 8) Mauerziegel, Backsteine, Dachsteine aus Lehm, magerm Töpferthon oder Kalkmergel nebst Sandzusatz, durch Eisen gelb bis rot und braun gefärbt; bisweilen glasiert.

(Hierzu Tafel „Thonwarenfabrikation“.)

Hartes, echtes Porzellan. Die Grundmasse ist ein Gemisch von reiner Porzellanerde mit Feldspat als hauptsächlichem Flußmittel, zuweilen auch mit Quarz, Kreide, Gips. Der Quarz mindert das Schwinden des Thons, nimmt ihm aber auch einen Teil seiner Plastizität. Die Flußmittel machen die Masse kompakt, klingend, glasartig, transparent, indem sie die Thonteilchen beim Schmelzen umhüllen und miteinander verbinden. Die natürlichen Rohstoffe bedürfen sorgfältiger Zubereitung. Sie werden auf Stampfwerken oder im Desintegrator zerkleinert, unter Wasserzufluß gemahlen, gesiebt und geschlämmt. Beim Schlämmen bedient man sich großer, terrassiert übereinander stehender Schlammbottiche, die je in verschiedenen Abständen Löcher haben, welche für gewöhnlich mit Holzpfropfen verstopft sind. Das gepulverte Material kommt in die obersten Bottiche, wird mit Hilfe zufließenden Wassers aufgeweicht und ausgewaschen; die Milch fließt in die folgenden Bottiche, in welchen sich das Pulver nach dem Grade der Feinheit als zarter Schlamm absetzt. Die entwässerten, aber noch feuchten Materialien werden in geeignetem Verhältnis gemischt, worauf man die Masse durch Verdunstung im Freien oder durch künstliche Wärme, durch Auflegen auf poröse Platten aus gebranntem Thon oder Gips, unter welchen ein luftleerer Raum erzeugt wird, auf Filterpressen oder endlich durch Pressen in Drilchsäcken noch weiter entwässert, durch Kneten homogener macht und längere Zeit in einem kühlen, feuchten Raum liegen läßt, damit sie „faule“. Sie färbt sich hierbei anfangs dunkel, dann unter Gasentwickelung wieder weiß und erlangt eine günstigere Beschaffenheit, ohne daß man mit Sicherheit angeben kann, worauf dies beruht. Nach dem Faulen wird die Masse zerschnitten und wieder zu Ballen geknetet, aus welchen nunmehr die verschiedenen Gegenstände auf der Dreh- oder Töpferscheibe oder mit Hilfe besonderer Formen hergestellt werden. Die Töpferscheibe

| |

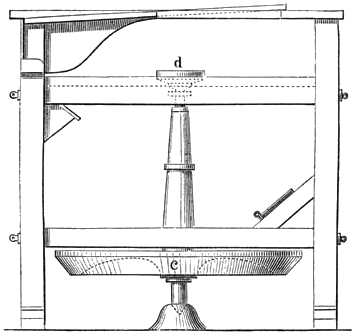

| Töpferscheibe. | |

(Textfig.) besteht aus einer vertikalen eisernen Welle, deren unteres Ende ein horizontales Schwungrad c, das obere eine Platte d trägt. Gegenüber der Scheibe sitzt der Arbeiter und dreht das Schwungrad und somit die Platte zuerst mit einer Stange, dann mit dem Fuß oder durch maschinelle Vorrichtungen. Der Former setzt die Masse auf die Mitte der Tischplatte, benetzt sie mit Wasser, bringt die Scheibe in Drehung, bildet zuerst einen stumpfen Kegel, drückt, während sich die Platte fortwährend dreht, mit dem Daumen beider Hände in den obern Teil des Kegels, gleichzeitig mit den Fingern auf die Seitenfläche und hat es so in der Gewalt, der Masse eine bestimmte Höhlung und äußere Form zu erteilen. Damit seine Hände glatt und schlüpfrig bleiben, taucht er sie in fein zerteilte Porzellanmasse, sogen. Schlicker. Anstatt mit dem Fuß des Arbeiters, kann die Scheibe auch mit Maschinenkraft gedreht werden. Eine derartige Scheibe ist in Fig. 1 der Tafel dargestellt; a ist eine konische Trommel, die durch Treibriemen d gedreht wird, b eine zweite in entgegengesetzter Lage stehende Trommel; ein Riemen c, der durch eine Kurbel auf s verschiebbar ist, dient zur Änderung der Umdrehungsgeschwindigkeit der Scheibe m, die ihre Bewegung mittels des Riemens f erhält. Zur Herstellung genauer Muster benutzt der Dreher Schablonen, die aus Blech geschnitten sind und mit der Kante, welche die Kontur des Gegenstandes angibt, gegen die beständig rotierende Thonmasse gehalten werden. Das geformte Stück wird mit einem dünnen Messingdraht von der Scheibe abgeschnitten, vorsichtig auf ein

[Ξ]

[664] Brett gestellt und bei gewöhnlicher Temperatur im Schatten getrocknet. Gegenstände von nicht kreisförmigem Querschnitt oder von komplizierter Gestalt werden in Formen hergestellt. Diese bestehen meist aus Gips, welcher der Masse so viel Wasser entzieht, daß sie sich nach Entfernung der Form nicht mehr verbiegt. Das Formen wird verschieden ausgeführt. Bei der Ballenformerei drückt man die Masse in Stücken von geeigneter Größe mit den Fingern oder mit Hilfe eines Holzes so in die Form, daß das Stück gleichmäßige Scherbenstärke erhält. Ist die Form zweiteilig, so werden beide Hälften schließlich aufeinander gelegt und die beiden Thonmassen miteinander vereinigt. Teller, Tassen etc. formt man mit Hilfe von dünnen Blättern aus weicher Porzellanmasse, die häufig mit Maschinen erzeugt werden. Man gießt auch die Porzellanmasse in Form eines gleichmäßig flüssigen Breies in die porösen Formen, welche Wasser absorbieren und sich dadurch mit einer Schicht von kompakterer Masse auskleiden. Sobald dies geschehen ist, gießt man das flüssig Gebliebene ab und füllt neue Masse ein, was so oft wiederholt wird, bis hinreichende Wandstärke erreicht ist. Viele Figuren, Blumen, Ornamente etc. werden aus freier Hand mit dem Bossiergriffel gebildet. Die geformten Gegenstände bedürfen häufig noch einer nachträglichen Bearbeitung durch Abdrehen, Ausbessern, Guillochieren etc.; auch werden Henkel und andre ähnliche Teile angesetzt, worauf man sie trocknen läßt. Unglasiertes Porzellan kommt als Biskuit in den Handel, besonders in Form von Kunstgegenständen, alle Gebrauchsgegenstände aber werden glasiert.

Die Porzellanglasur ist sehr hart, glatt, glänzend, bekommt nicht leicht Risse und haftet sehr fest auf dem Porzellan. Diese Eigenschaften verdankt sie ihrer Zusammensetzung, die mit der des Porzellans selbst wesentlich übereinstimmt. Man bereitet sie aus einem Gemenge von fein gepulvertem und geschlämmtem Kaolin, Quarzsand, Gips und Porzellanscherben, die mit Wasser etwa zur Konsistenz der Kalkmilch angerührt werden. Die zu glasierenden Stücke müssen neben gewisser Festigkeit insbesondere Porosität besitzen, welche sie befähigt, Feuchtigkeit schnell und leicht zu absorbieren. Damit sie diese Eigenschaft erhalten, müssen sie einem schwachen Brande, dem Verglühen, unterworfen werden. Zieht man sie dann durch eine Flüssigkeit, in welcher feine Körper suspendiert sind, wie in der Glasurflüssigkeit, so halten sie letztere wie ein Filter in ihren Poren zurück, absorbieren die Feuchtigkeit, bedecken sich mit Glasurschicht und erscheinen nach dem Herausziehen trocken.

Um von den glasierten Stücken alle Verunreinigungen fern zu halten, werden sie nicht der direkten Einwirkung des Feuers ausgesetzt, sondern in eigens für diesen Zweck angefertigten Thongefäßen, Kassetten oder Kapseln, die aus feuerfester Masse bestehen, gebrannt. In diese Kapseln werden die Objekte eingesetzt; dieselben kommen dann in den Porzellanbrennofen und zwar Kapsel auf Kapsel, so daß möglichst an Raum erspart wird. Das Brennen des Porzellans, wie der keramischen Objekte überhaupt, hat in der Neuzeit erhebliche Fortschritte gemacht in Ausnutzung der Wärme, Ersparung von Brennstoff, Verwertung auch schlechter Brennmaterialien. Bis vor etwa zehn Jahren diente für den Porzellanbrand der Holzetagenofen mit periodischem Brande. Die Verbesserungen der Heizungsanlagen im Hüttenwesen, die Anwendung des Ringofens in der Ziegelfabrikation wirkten regenerierend auf diesem Gebiet. Kontinuierlicher Brand, Benutzung von Gas als Brennstoff, Vorwärmung der Verbrennungsluft, Ausnutzung der Verbrennungsgase charakterisieren die Gegenwart; damit sucht sie bedeutende Leistungsfähigkeit und Bequemlichkeit des Betriebs zu verbinden. Bereits im vorigen und Anfang der 40er Jahre dieses Jahrhunderts versuchte man in Frankreich, Porzellan mit Steinkohle zu brennen, jedoch ohne Erfolg; erst in den 60er Jahren bürgerten sich solche Öfen neben den ältern Etagenöfen in England, Frankreich und Mitteldeutschland ein. In den 50er Jahren machte Salvetat auf den hohen Wert der Gasfeuerung für die keramischen Industrien aufmerksam, und es konstruierte dann Venier den ersten brauchbaren Gasofen für die Thunsche Porzellanfabrik zu Klösterle in Böhmen.

Fig. 2 zeigt den ältern Doppelofen für Holzkohlenfeuerung, wie er zu Sèvres Anwendung fand, Fig. 3 den Steinkohlenofen von Thoma, Fig. 4–6 den Gasofen von G. Mendheim. Der Holzetagenofen bestand aus drei durch flache Gewölbe getrennten Etagen; die beiden untern LL′ dienen zum Glattbrennen, die obere L″ zum Verglühen des Porzellans; alle drei Etagen kommunizieren durch die Öffnungen ccc in den Gewölben. Die seitlichen Thüren P gestatten den Zugang in die verschiedenen Räume; dieselben sind übrigens während des Brandes vermauert. ff sind die seitlich angebrachten Feuerkasten, die mittels eines eisernen Schiebers verschlossen werden können. In dieselben wird durch o etwas Holz gebracht und, sobald dieses brennt, o verschlossen und von oben neues Brennmaterial zugebracht. Die Luft tritt nun von oben zu dem Brennstoff, und die Flamme gelangt, durch die Kanäle gehörig verteilt, in den Ofen. Die Feuergase ziehen aufwärts, umspülen die eingesetzten Kapselstöße und entweichen durch den essenartigen Aufsatz H, welcher übrigens zur Regelung des Zugs durch Klappe I nach Wunsch geöffnet oder geschlossen werden kann. In Fig. 3 bei dem Thomaschen Ofen ist A der Glattbrennofen mit Einsetzthür a, C der Verglühofen, D die Esse, welche auf Kappe b des Verglühofens ruht. Der Ofen hat fünf Feuerkasten, in denen die Roststäbe der Roste g schräg hängen; l ist der Fülltrichter, durch p verschließbar. Durch seitliche Kanäle wird der Feuerung Luft zugeführt. Die Einrichtung ist derart, daß die Flamme an der Sohle r des Glattofens nach der Mitte getrieben wird, um eine gleichmäßige Verteilung der Hitze zu bewirken; durch w wird der Trockenraum S erwärmt, v ist die Klappe zur Zugregulierung.

Bei dem Gasofen von Mendheim erfolgt die Befeuerung der einzelnen Kammern durch Gas, welches in besondern, außerhalb des Ofens liegenden Generatoren erzeugt wird. Fig. 4 stellt den Grundriß des Ofens, Fig. 5 den Querschnitt, Fig. 6 den Längsschnitt der Kammer dar. Der Ofen besteht aus zwei parallelen Kammerreihen von 18 Kammern, welche in der Weise angeordnet sind, daß in jeder Reihe 9 Kammern liegen, die in der Mitte durch Rauchsammler getrennt (1–9, 10–18), an beiden Enden durch die Kanäle h1h2 verbunden sind. Das aus den beiden Schachtgeneratoren a aus Steinkohle erzeugte Gas tritt durch die eisernen Ventile bb in den Kanal cc ein, gelangt je nach Bedarf durch Ventile d1d2 in die Kanäle e1e2, um hier zum Heizen der bei f schließbaren Kammer zu dienen. Soll z. B. Kammer 8 befeuert werden, so öffnet man das zugehörige Ventil f; das Gas strömt hinter einer Feuerbrücke in dieselbe ein und kommt hier mit einem Luftstrom in Berührung, der bereits die fertig gebrannten Kammern 7, 6, 5, 4, 3, 2, 1, 11, 18, 17 passiert hat. Der Luftstrom [665] ist bei 17 eingetreten und hat sich auf dem Weg bis 8 allmählich an den kühlenden Objekten erhitzt; hier herein tritt er durch die in der Kammerwand befindlichen Löcher gg und bewirkt die Verbrennung des Gases unter bedeutender Wärmeentwickelung. Die Flamme streicht nun durch die Löcher gg nach Kammer 9, von hier durch den Kanal h2 nach 10, dann nach 11, 12, 13, 14. Letztere Kammer kann man von 15 durch einen Blechschieber trennen; die Feuergase werden dadurch gezwungen, durch das geöffnete Ventil i in den Rauchkanal zu treten, um von diesem dem Schornstein l zugeführt zu werden. Der Betrieb des Ofens ist demnach derselbe wie derjenige des für den Ziegelbrand benutzten Ringofens. Während Kammer 8 im Garbrand, werden die Kammern 9–14 durch die abziehenden Feuergase vorgewärmt; die Kammern 15, 16 sind ausgeschlossen, 15 wird neu beschickt, 16 entleert. Die Zirkulation der Luft beginnt mit ihrem Eintritt bei 17 und endet mit dem Austritt der Verbrennungsprodukte bei 14. Ist Kammer 8 gar gebrannt, so schreitet man zu 9. Kammer 18 bildet dann die Eintrittsstelle für Luft, Kammer 15 die Austrittsstelle; 16 wird neu beschickt, 17 entleert u. s. f.

Das Einsetzen der zu brennenden Porzellangeschirre erfordert große Aufmerksamkeit, da der Arbeiter die Kassetten nach den Objekten zu wählen und die Kapselstöße in die verschiedenen Stellen des Ofens unter möglichster Raumausnutzung und Ausnutzung der Hitze zu verteilen hat. In den Etagenöfen stellt er die Stöße in der Regel in drei konzentrischen Ringen um eine Kernsäule; die Stöße werden durch dazwischen gelegte Thonmassen gegeneinander verstrebt. Ist die Einsetzarbeit vollendet, so werden die Einsatzöffnungen vermauert, mit Aussparung von Probelöchern, um den Gang durch eingelegte Probescherben beobachten zu können. Anfangs gibt man in Öfen mit direkter Feuerung ein schwaches Feuer. Man nennt dies Vorfeuer, Lavier- oder Flatterfeuer; dieses wird in 12–15 Stunden zum Scharffeuer (Weißglut) gesteigert, welches man 17–18 Stunden unterhält. Hierauf verschließt man den Ofen und läßt 3–4 Tage erkalten, um ihn zu entleeren. Das dem Ofen entnommene Geschirr wird sortiert, wobei sich verhältnismäßig wenig vollkommen fehlerfreie Ware ergibt. Ein großer Teil des Porzellans wird mit Malerei dekoriert, und hierbei kann mancher Fehler verdeckt werden. Die Porzellanfarben sind gefärbte Gläser, welche durch Einschmelzen oder Einbrennen befestigt werden. Manche Farben ertragen die Hitze des Garbrandes, ohne zerstört zu werden (Scharffeuerfarben); sie können unter Glasur aufgetragen und mit ihr im Garofen eingeschmolzen werden. Bei andern ist dies nicht der Fall (weiche oder Muffelfarben); sie werden stets auf der Glasur des bereits gar gebrannten Porzellans aufgetragen und apart in Muffeln eingebrannt. Die Zahl dieser letztern Farben ist sehr viel größer, weil die meisten Metalloxyde im Scharffeuer sich verflüchtigen oder einen unreinen Ton geben. Alle Muffelfarben liegen auf dem Porzellan fühlbar erhaben und sind als weiche Bleigläser der Abnutzung stark unterworfen. Als Farbstoffe benutzt man Eisenoxyd für Rot, Braun, Gelb, Violett, Chromoxyd für Grün, Chromoxyd und salpetrigsaures Kobaltoxydkali für Blau und Schwarz, Uranoxyd für Orange und Schwarz, Manganoxyd für Violett, Braun und Schwarz, Iridiumoxyd für Schwarz, Titanoxyd und Antimonoxyd für Gelb, Kupferoxyd und Kupferoxydul für Grün und Rot, Goldpurpur für Purpur und Rosenrot etc. Bei Vergoldung wird fein verteiltes Gold mit basisch salpetersaurem Wismutoxyd und mit Quecksilberoxyd gemischt aufgetragen. Auch benutzt man Muschel- oder Malergold und brennt in der Muffel ein. Die Vergoldung erscheint matt und erhält erst durch Polieren mit Achat und Blutstein Glanz. Zur Meißener oder Glanzvergoldung benutzt man ein Präparat, welches Goldchlorid, Schwefelgold oder Knallgold in Schwefelbalsam enthält. Man erhält hier direkt glänzende Vergoldung, die aber sehr vergänglich ist. Will man die Glasur des Hartporzellans färben, so muß man, wenn die normale Zusammensetzung derselben nicht zu sehr verändert und Haarrissigkeit herbeigeführt werden soll, die farblosen Flußmittel (Kali und Kalk) in äquivalenten Mengen durch färbende Metalloxyde ersetzen. Da die Menge der farblosen Flußmittel bei der Hartporzellanglasur aber nur 8–10 Proz. beträgt, so ist in Bezug auf die Einführung der färbenden Metalloxyde nur ein geringer Spielraum gelassen. Dazu kommt, daß Hartporzellan ohne Anwendung einer reduzierenden Flamme kaum gar gebrannt werden kann, und daß demnach solche Metalloxyde, welche der Reduktion leicht unterworfen sind, für die Glasur nicht angewendet werden dürfen. Aus diesen Gründen ist die Palette für die Scharffeuerglasuren des Porzellans nur schwach besetzt und beschränkt sich auf Kobalt-, Chrom-, Eisen- und Manganoxyd nebst den edlen Metallen Gold, Platin und Iridium. Seger hat deshalb eine neue Masse für Porzellan zusammengesetzt, für welche die Garbrandtemperatur bedeutend niedriger ist, so daß eine wesentlich leichtflüssigere Glasur verwendet werden kann, ohne daß dieselbe Haarrisse zeigt. Um diese Glasur zu färben, kann man weit größere Mengen färbender Metalloxyde an Stelle der farblosen Flußmittel einführen, auch sind die leichter reduzierbaren Metalloxyde (Kupfer-, Nickel- und Uranoxyd) zu verwenden, weil das Seger-Porzellan noch in oxydierendem Feuer gar gebrannt werden kann. Dadurch ist die Palette für die farbigen Glasuren, welche im Vollfeuer aufgebrannt werden können, eine wesentlich ausgedehntere geworden als früher. Auch die fabrikmäßige Herstellung des so sehr geschätzten Chinesischrots, bisher das Geheimnis einiger Fabriken in Nanking, wurde von Seger aufgefunden; nunmehr liefert die Berliner Porzellanmanufaktur derartige Gegenstände in vorzüglicher Qualität. Nach einer neuen Dekorationsweise für Porzellan wird das Biskuit spitzenartig durchstochen und eine zähflüssige Emailglasur aufgebracht. Dieselbe überzieht das ganze Stück, so daß auch die kleinsten durchstochenen Öffnungen erfüllt werden und nach dem Brennen durchsichtig erscheinen (émail ajouré). Beim Porzellandruck wird die gravierte Kupfer- oder Stahlplatte mit Emailfarbe eingerieben, die Zeichnung auf Papier gedruckt, dieser Druck auf Porzellan abgezogen und entweder im Garfeuer oder in der Muffel eingebrannt. Lichtbilder oder Lithophanien sind in flachen Gipsformen mit Reliefzeichnungen gepreßte und unglasierte Porzellanplatten. Über Porzellanmalerei als Kunstbeschäftigung s. den besondern Artikel.

Frittenporzellan war in seiner Darstellung in Europa lange Zeit vor dem echten bekannt und wurde als Surrogat desselben, als weiches Porzellan, benutzt. Das englische Frittenporzellan (zum Teil auch das nordamerikanische Iron-Stone) besteht aus kalkhaltigem Porzellanthon von Cornwall (Cornish clay genannt), einem feldspatartigen Mineral (Cornish stone, verwitterter Pegmatit), plastischem Thon, Feuerstein und phosphorsaurem Kalk (Knochenasche [666] oder Phosphorit). Letzterer macht die Masse leichtflüssig. Dies Porzellan wird im ersten Feuer nahezu gar gebrannt und erhält im zweiten schwächern Feuer eine leichtflüssige Glasur aus Cornish stone, Kreide, Feuerstein, Borax und Bleioxyd. Hiernach ist das englische Porzellan weniger haltbar und bekommt leichter Risse als das harte, die Masse aber ist plastischer, verzieht sich weniger, weil sie nicht so scharf gebrannt wird, erträgt geringere Scherbenstärke, und auf der leichtflüssigen Glasur sind die schönsten Farbennüancen anwendbar. Man brennt dies Porzellan in Kapseln und in Etagenöfen mit Steinkohlen- oder Gasfeuerung. Parisches Porzellan (Parian), von verschiedener Zusammensetzung, ist strengflüssiger als das vorige, wachsartig schimmernd, von mildem, gelbem Ton und wird unglasiert zu Statuen benutzt. Ähnlich ist der Carrara. Das französische Frittenporzellan ist ein Erdalkaliglas ohne Kaolinzusatz mit bleihaltiger Glasur. Es wurde in Sèvres vor der Fabrikation des echten Porzellans bis 1769 ausschließlich dargestellt. Man bereitet es aus 75 Teilen Glas (aus Sand, Kalk, Pottasche und Soda hergestellt), 17 Teilen Mergel und 8 Teilen Kreide. Diese Materialien werden naß gemahlen und der Brei monatelang aufbewahrt. Die Masse wird durch Seifen-, Leim- oder Gummiwasser plastisch gemacht, kann aber nur in Gipsformen geformt und muß, da sie sich beim Brand leicht verzieht, auf Formen von feuerfestem Thon in Kapseln gebrannt werden. Hierzu genügt das Verglühfeuer des Porzellanofens. Die Glasur ist ein bleihaltiges Glas. In Sèvres wird dies Porzellan kunstvoll durch die sogen. pastose polychrome Malerei dekoriert. Ähnlich ist das Heißgußporzellan oder Kryolithglas, welches in Philadelphia und Pittsburg in großem Maßstab fabriziert wird.

Steingut (Steinzeug) hat, ähnlich dem Porzellan, einen dichten, halb verglasten, gleichartigen, klingenden, an der Zunge nicht klebenden Scherben, unterscheidet sich aber vom Porzellan dadurch, daß es auch in seinen weißen Varietäten an den Kanten nicht durchscheinend ist. Gegen Temperaturwechsel zeigt es sich sehr empfindlich, dagegen ist es sehr fest und von beträchtlicher chemischer Widerstandsfähigkeit. Es ist farblos oder farbig und kommt glasiert und unglasiert vor. Die größere Plastizität gestattet die Herstellung sehr großer Gefäße. Das feine weiße Steinzeug wird aus sich weiß brennendem, weniger feuerfestem plastischen Thon hergestellt, mit Zusatz von Kaolin und Feuerstein und mit Cornish stone als Flußmittel, von welchem mehr als bei der Porzellanfabrikation genommen wird, so daß das Steinzeug bei niederer Temperatur zu brennen ist. Statt des Kaolins benutzt man oft auch Feldspat und bedarf demnach geringerer Hitze. Die Waren kommen unglasiert in die Kapseln, oder man kleidet die Kapseln, in denen sie gebrannt werden, mit Kochsalz, Pottasche und Bleioxyd aus oder gibt eine Glasur aus blei- und borsäurehaltigem Glas. Das feine Steinzeug ist besonders in England gebräuchlich, ebenso das ähnliche Wedgwood, welches oft durch Metalloxyde in der Masse gefärbt oder nur mit einer Schicht farbigen Thons überzogen und in der mannigfaltigsten Weise, z. B. mit farbigen oder farblosen Ornamenten auf andersfarbigem Grund, dekoriert wird. Basaltgut ist schwarzes, sehr hartes und dauerhaftes Steingut, aus eisenhaltigem Thon, Kiesel, Gips und Braunstein ohne Glasur gebrannt. Zu Medaillons und feinen Kunstwerken dient das feine weiße Jaspisgut.

Das gemeine Steingut bildet die Masse der Mineralwasserkrüge, Krüge, Näpfe, Einmachkruken, pharmazeutischen Geräte etc. Es wird aus einem plastischen, mehr oder weniger gefärbten, ohne Zusatz von Flußmitteln stark frittenden Thon, bisweilen unter Zusatz von Sand oder gemahlenen Steingutfarben hergestellt und ist meist grau, gelblich, rötlich oder bläulich. Der Thon wird nur eingesumpft, auf der Thonknetmühle bearbeitet, auf Haufen gebracht, in dünnen Spänen abgestochen und wieder geknetet. Das Brennen geschieht in liegenden gewölbten Öfen mit meist ansteigender Sohle oder in Kasseler Flammöfen. Befindet sich die eingesetzte Ware in höchster Glut, so wird durch die Öffnungen des Gewölbes Kochsalz eingeworfen. Die Kieselsäure der Ware zersetzt bei Gegenwart von Wasserdämpfen das Kochsalz unter Bildung von Salzsäure und Natron, mit welch letzterm sie kieselsaures Natron bildet, das mit der Thonerde auf der Oberfläche der Geschirre zu einer Glasur von kieselsaurem Thonerde-Natron zusammenschmilzt.

Die Fayence hat ihren Namen von der Stadt Faenza in Italien, sie ist in der Masse dicht, erdig, nicht durchscheinend, klebt an der Zunge und wird wesentlich aus plastischem Thon, oft unter Zusatz von gemeinem Töpferthon, bisweilen auch Kreide, Sand, Glasfritte, Gips, Knochenasche etc. dargestellt. Sie ist deshalb zum Teil feuerbeständig oder sehr schwer schmelzbar, während andre Sorten nur bei niederer Temperatur gebrannt werden dürfen. Die Glasur ist ein durchsichtiges oder undurchsichtiges Bleiglas, wird leicht rissig und blättert bisweilen ab. Durch die Risse dringen farbige Flüssigkeiten und Fett in die Masse ein und lassen die Geschirre unrein erscheinen. Von gewöhnlicher Töpferware unterscheidet sich Fayence wesentlich nur durch feineres Material und sorgfältigere Bearbeitung. Man unterscheidet feine und ordinäre Fayence. Erstere besteht aus einer weißen, dichten, harten, etwas klingenden Masse und erhält stets durchsichtige bleiische Glasur. Hierher gehört das feine Steingut von Mettlach, Belgien und dem nordöstlichen Frankreich, welches aus weißem plastischen Thon mit Zusatz von Sand und Kreide oder alkalireicher Glasfritte dargestellt wird, ferner das englische Steingut (Staffordshire) aus sich weiß brennendem, feuerfestem Thon mit Zusatz von Feuersteinpulver und das Hartsteingut (feines englisches Steingut, Gesundheitsgeschirr, Halbporzellan) aus weißem plastischen Thon mit Zusatz von Kaolin. Der Thon wird auf einem Thonschneider mit Wasser gemischt, auf einer Siebmaschine gereinigt, mit den übrigen Materialien gemischt und die Masse auf der Filterpresse entwässert. Die geformten und getrockneten Gegenstände werden in Kapseln bei hoher Temperatur gebrannt, dann bemalt, bedruckt etc. und zuletzt glasiert. Die Glasur bereitet man aus Bleioxyd, Feuerstein, Feldspat, Cornish stone, Kaolin, oft unter Zusatz von Borax, Soda, Salpeter, Kreide. Das Einbrennen geschieht in Kapseln bei sehr viel niederer Temperatur. Da sich nun hierbei nicht wie beim Porzellan das Geschirr verzieht, so braucht man nicht jedes Stück in eine besondere Kapsel zu stellen, sondern kann mehrere Stücke übereinander schichten, wobei nur die gegenseitige Berührung durch feinspitzige Pinnen von Thonmasse verhindert wird. Ein Teller z. B. ruht dann auf drei Pinnen, deren Marken man auf der Unterseite des breiten Randes als kleine Glasurfehler leicht auffindet. Hierdurch unterscheidet sich ein Fayenceteller von einem Porzellanteller, welch letzterer beim Brand [667] mit seinem untern Rand auf dem Boden der Kapsel steht und hier zur Verhinderung des Anschmelzens von Glasur befreit wird. Der feinen Fayence schließen sich auch die kölnischen oder holländischen Thonpfeifen aus reinem weißen Thon ohne Zusatz und die lackierten T., wie Terralith, Hydrolith, Siderolith, an. Die ordinäre Fayence wird aus mehr oder weniger eisenhaltigem plastischen oder Töpferthon mit Mergel- und Sandzusatz dargestellt und bei so niedriger Temperatur gebrannt, daß der kohlensaure Kalk des Mergels nicht zersetzt wird und der Scherben mithin beim Übergießen mit Säure braust. Die Glasur wird aus Blei- und Zinnoxyd, Sand und Kochsalz oder Soda dargestellt und ist weiß, undurchsichtig, um die Farbe des Scherbens zu verdecken, oft aber auch durch Metalloxyde gefärbt. Die Fayence wird in Kapseln zweimal gebrannt und zwar erst bei Kirsch- oder Hellrotglut, dann nach dem Auftragen der Glasur (durch Eintauchen) bei kaum höherer Temperatur. Die gemeine Fayence zeigt meist geringe Festigkeit und springt leicht beim Erhitzen, so daß sie als Kochgeschirr nicht benutzt werden kann. Eine besondere Gattung derselben bilden die Ofenkacheln. Die Fayence wird unter oder auf der Glasur bemalt, auch durch Angießen mit farbigem Thonbrei gefärbt und bedruckt. Man benutzt fein pulverisierte Metalloxyde, mit gekochtem Leinöl angerieben, als Druckerfarbe, druckt das Bild auf feinem, weichem, mit Leinsamenschleim getränktem Papier, bringt dieses sogleich auf die einmal gebrannte, also poröse Fayence und drückt es mit Filz vorsichtig an. Löst man nun das Papier vorsichtig mit Wasser ab, so bleibt der Druck auf der Fayence und kann eingebrannt werden. Auch Flowing-colours und Lüster werden häufig auf Fayence angewandt.

Mit dem Namen Majolika bezeichnet man die verschiedensten Gattungen ordinärer Fayence und zwar solche mit auf der rohen Glasur angebrachten, eingebrannten Malereien aus feuerbeständigen Starkfeuerfarben, solche mit farbigen Glasuren oder mit Malerei auf Steingutglasur, ferner Fayence mit opaker Glasur, meist Imitationen italienischer Meister, desgleichen Imitationen mit transparenter weißer Glasur auf einer den rötlichen Scherben bedeckenden Lage farbigen Thons, ferner Gegenstände, mit verschiedenfarbigen Thonlagen und darauf mit durchsichtiger Glasur versehen (Schweizer Majolika). Während letztere und die sogen. französischen Majoliken, Steingutgegenstände mit farbigen Glasuren, Gebrauchsgegenstände geworden sind, liefert die italienische Imitationsmajolika nur Luxus- und Schaustücke. Weiteres s. Keramik.

Ordinäres Töpfergeschirr wird aus den verschiedensten Thonen, wenn sie nur billig sind, namentlich aus Töpferthon und Thonmergel, dargestellt und kann nur bei Dunkel- bis Hellrotglut gebrannt werden. Infolgedessen bleibt die Masse sehr porös und wird nur durch die Glasur gebrauchsfähig. Letztere muß daher auch sehr haltbar sein und darf nicht rissig werden oder abblättern. Die Geschirre ertragen starken Temperaturwechsel und sind daher auch als Kochgeschirr verwendbar. Für die sogen. Weißtöpferei, welche gemeines Küchengeschirr herstellt, benutzt man den gemeinen Töpferthon, für die Brauntöpferei, zu welcher das Bunzlauer und Waldenburger Geschirr gehört, einen ziemlich feuerbeständigen Thon. Zu fetter Thon wird mit magerm Thon oder Sand, auch wohl mit Feuerstein, Kreide, Schamotte, Steinkohlenasche gemischt und, nachdem er monatelang gelegen hat, getreten, auf dem Thonschneider bearbeitet, geknetet, einem Fäulnisprozeß unterworfen und abermals getreten, geknetet etc., bis er hinreichend homogen geworden ist. Das Schlämmen ist in der Regel zu teuer. Die auf der Drehscheibe geformten und getrockneten Gegenstände werden häufig mit einem Schlamm aus weißem oder farbigem Thon, auch wohl unter Zusatz färbender Metalloxyde begossen (engobiert), um ihnen eine bestimmte Farbe zu erteilen, und, nachdem der Beguß getrocknet ist, durch Eintauchen, Begießen oder Bestäuben mit Glasur versehen. Letztere ist eine leicht schmelzbare Bleiglasur aus Bleiglätte oder Bleiglanz und Lehm, welcher häufig färbende Metallpräparate beigemengt werden. Bei richtiger Zusammensetzung der Glasur, wenn das Bleioxyd vollständig an die Kieselsäure gebunden ist, entziehen die in der Haushaltung vorkommenden Säuren (Essig, Fruchtsäfte) der Glasur kein Blei, während saure Speisen aus schlechter, namentlich ungenügend gebrannter Glasur Blei aufnehmen können. Die ordinäre Töpferware wird in der Regel nur einmal (mit der Glasur) und ohne Kapseln gebrannt. Der Boden der Gefäße darf keine Glasur erhalten, damit er nicht anschmilzt, auch muß die gegenseitige Berührung der Geschirre thunlichst vermieden werden. Die Töpferöfen sind meist liegende Flammöfen mit nur einer Feuerung an der einen und der Esse an der andern Seite. Der Feuerraum ist vom Brennraum in der Regel durch eine durchbrochene Mauer geschieden, welche die Feuerungsgase möglichst gleichmäßig verteilen, Flugasche zurückhalten und, wenn glühend, zur Rauchverbrennung beitragen soll. Sehr gebräuchlich ist der Kasseler Ofen (s. Mauersteine, S. 352). Auch Gasfeuerung ist auf Töpferöfen mit Vorteil angewandt worden, und bei großem Betrieb benutzt man die kontinuierlichen Ringöfen, welche zuerst für Ziegeleien konstruiert wurden. Über Mauersteine und Terrakotten s. diese Artikel; über die Geschichte der Thonbildnerei s. Keramik. Vgl. Kerl, Handbuch der gesamten Thonwarenindustrie (2. Aufl., Braunschw. 1878); Gentele, Vollständiges Lehrbuch im Poteriefach (2. Aufl., Leipz. 1859); Schumacher, Die keramischen Thonfabrikate (Weim. 1884); Möller, Die neue Bauanlage der königlichen Porzellanmanufaktur zu Charlottenburg (Berl. 1873); Mendheim, Brennöfen mit Gasfeuerung (das. 1876); Liebold, Die neuen kontinuierlichen Brennöfen (Halle 1876); Stegmann, Gasfeuerung und Gasöfen (2. Aufl., Berl. 1881); Challeton, L’art du briquetier (Par. 1861), und die kunstgeschichtliche Litteratur bei Keramik.

[926] Thonwaren. A. Dichte T. mit geschlossenem, nichtsaugendem Scherben. 1) Hartes oder echtes Porzellan. Die Zusammensetzung des Hart- oder Feldspatporzellans bewegt sich hauptsächlich innerhalb folgender Grenzenwerte: 40–56 Proz. kieselsaure Thonerde, sogen. Thonsubstanz (Al2O3 2SiO2 2H2O), 30–20 Proz. Quarz und 30–20 Proz. Feldspat. Eine derartig zusammengesetzte Masse erhält man, indem man Kaolin, d. h. Porzellanerde, welche mit Wasser angerührt einen knetbaren, bildsamen Brei gibt, mit Quarz und Feldspat (Magerungsmitteln des Thons) versetzt. Das Verarbeiten der Masse geschieht auf der Töpferscheibe freihändig und mit Schablonen oder mit Hilfe von Gipsformen.

Das Brennen der Porzellangegenstände geschieht neuerdings außer in Gasöfen und Öfen mit aufsteigender Flamme mit Vorteil in Öfen mit absteigender oder überschlagender Flamme. Dieselben sind in ihrer äußern Ansicht den Kohlenrundöfen mit aufsteigender Flamme ähnlich, unterscheiden sich aber dadurch von denselben, daß die Flamme aus der untern Kammer nicht direkt in die darüber liegende Verglühkammer gelangt, sondern daß sie gezwungen ist, durch in der Ofensohle liegende Züge, welche in den Umfassungsmauern aufsteigen, abzuziehen und von hier aus erst in den Verglühraum zu gelangen. Auf diese Weise wird in der untern Kammer das glasierte Porzellan „gut“ gebrannt und zugleich in der darüber liegenden bei etwa Silberschmelze (1000°) die unglasierte Ware verglüht. Die 6–8 Feuerungen sind sogen. Halbgasfeuerungen, bei denen die Brennmaterialien in höherer Schicht verbrennen, ähnlich wie in einem Generator. Über dem Verglühraum ist meistens noch eine dritte Etage gelegen, in welche das Feuer aus dem Verglühraum direkt eintritt. Dieselbe dient zur Aufnahme von Kapseln. Das Feuern bewirkt man mit Holz oder Kohlen. Der Vorteil dieser Öfen besteht gegenüber den ältern Rundöfen darin, daß 1) das Feuer besser ausgeglichen und gleichmäßiger zusammengesetzt ist, 2) daß sie eine bedeutende Brennmaterialersparnis infolge besserer Ausnutzung der Brenngase gestatten. Die Brenndauer in einem solchen Ofen beträgt ungefähr 26 Stunden und zwar etwa 12 Stunden für das Verglühfeuer und 12–15 Stunden für das Vollfeuer.

2) Weichporzellan. Eins der neuesten Erzeugnisse dieser Gattung und den japanischen Porzellanen ähnlich ist das Segerporzellan, welches schon bei niedrigerer Temperatur (etwa 1450°) als das Hartporzellan gar gebrannt wird. Infolgedessen ist auch die Glasur eine leichtflüssigere. Während die Glasuren für Hartporzellan in ihrer Zusammensetzung zwischen 1 RO : 0,8–1,2 Al2O3 : 8–12 SiO2 schwanken, wobei RO das Flußbasen- (Kali, Natron, Kalk, Magnesia) Radikal bezeichnet, und sehr saure Silikate sind, ist die Glasur für Segerporzellan ein alkalireicheres Silikat. Das Brennen desselben muß mit Holz betrieben werden und zwar in den Hauptphasen des Brandes bei oxydierendem Feuer; der Schwefelsäuregehalt der Steinkohlen würde die farbigen Glasuren zerstören. Der vornehmste Dekor des Segerporzellans ist das Kupferoxydulrot, das sogen. Chinesischrot. In neuerer Zeit wird diese Glasur auch in Sèvres auf dem dortigen Weichporzellan erzeugt. Lauth und Dutailly, bislang Mitglieder des Direktoriums in Sèvres, haben über das Wesen dieser Kupferglasur im „Moniteur de la céramique“ (1888) ihre Ansichten und langjährigen Erfahrungen niedergelegt. Auch Bünzli in Klösterle (Böhmen) hat in Deutschland gleichzeitig und unabhängig von Seger diese Glasur mit Erfolg gebrannt. Hervorgehoben zu werden verdient noch, daß Seger das Pink neben Kupferoxydul als Scharffeuerglasur für sein Porzellan verwendete und die Herstellung der gerissenen oder Craqueléglasuren in mehreren übereinander liegenden Farbentönen zu hoher Blüte entwickelte.

3) Steinzeug. Hinsichtlich der Zusammensetzung des Scherbens steht dem Porzellan am nächsten das Steinzeug, nicht zu verwechseln mit Steingut. Das Steinzeug hat einen geschlossenen, undurchlässigen, nichtsaugenden Scherben von porzellanartigem Bruch wie das Porzellan, nur ist der Scherben hellgrau oder gelblich bis braun gefärbt und daher nicht durchscheinend. Die Glasur ist meistens sogen. Salzglasur oder eine borsäurehaltige, bleifreie oder bleihaltige Feldspatglasur. Hierher gehören nicht nur die salzglasierten Bierkrüge und die kunstvoll geformten und unter der Glasur blau, grau, braun, grün oder rot bemalten Urnen und Vasen, sondern auch die in chemischen Fabriken gebrauchten Geräte, wie Abdampfschalen, Kühlschlangen, Chlortöpfe. Die Glasur dieser Apparate ist die sogen. Lehmbegußglasur, ein leichtflüssiger, eisenschüssiger Ziegelthon, welcher im Steingutofen in solchem Grade in Fluß kommt, daß er den Charakter einer rotbraunen, wenig durchsichtigen Glasur annimmt. An die Widerstandsfähigkeit einer solchen Glasur gegen Säuren und Alkalien werden unter Umständen hohe Anforderungen gestellt, sie muß „säurebeständig“ und sehr hart sein. Das mit Glasur versehene und bemalte Steinzeug wird wie das Porzellan zweimal gebrannt, einmal schwächer bei etwa Silberschmelze (Verglühbrand) und dann stärker (Gutbrand). Die mit Salzglasur versehenen Geschirre können in einem Brande fertig gestellt werden; die Brenntemperatur liegt bei etwa 1350°. Das Brennen geschieht in Öfen, welche den besprochenen Porzellanöfen ähnlich gebaut sind, mit Braun- oder Steinkohlen; für unter der Glasur bemalte Geschirre mit Holz. Vgl. Mauersteine und Terrakotta.

B. Poröse T. mit nichtgeschlossenem, saugendem Scherben. 1) Steingut. Das Steingut hat einen weißen, bez. absichtlich durch Zusätze gefärbten Scherben, welcher bei ziemlich hoher Garbrandtemperatur (1300–1450°) nicht sintert, sondern saugend bleibt. Das feine weiße Steingut ist porös entweder a) infolge seines reichen Thongehalts oder b) infolge seines hohen Quarz-, bez. Sandgehalts. Beide Massen sind arm an Feldspat, Kalk und Alkalien und nicht durchscheinend. Die an Thonerde reichen Massen (a) enthalten bis zu 75 Proz. kieselsaure Thonerde, d. h. Thonsubstanz (Al2O3 2SiO2 2H2O), [927] etwa 20 Proz. Quarz und 5 Proz. Feldspat oder Kreide; die an Thonerde ärmern, quarzreichen Massen (b) enthalten 50–80 Proz. Quarz, 45–15 Proz. Thonsubstanz und etwa 5 Proz. Feldspat oder Kreide. Zu erstern Massen werden magere Kaoline, zu letztern wegen des großen Quarzzusatzes fette plastische, weiß brennende Thone verwendet. Gefärbte Massen werden durch Zusatz von eisenhaltigen Thonen oder von farbigen Fritten hergestellt. Das Steingut kommt ebenfalls zweimal ins Feuer; hier erfordert aber der erste, der sogen. Biskuitbrand eine höhere Hitze (etwa 1300–1450°); der zweite, sogen. Glattbrand, welcher das Aufbrennen der Glasur bezweckt, geschieht bei etwa Silberschmelze (1000°). Der Biskuitbrand wird neuerdings vielfach in Mendheimschen Gasöfen bewerkstelligt, auch Rundöfen, ähnlich den oben beschriebenen Porzellanöfen mit aufsteigender oder absteigender Flamme, sind in Anwendung. Hierbei findet in der untern Kammer der Biskuitbrand und in der obern gleichzeitig das Aufbrennen der Glasur statt. Einen sehr interessanten neuen Steingutofen, erbaut von Direktor Ph. Schou, besitzt die königliche Porzellanfabrik und Aluminia in Kopenhagen. Der dortige Rundofen besteht aus drei übereinander liegenden Etagen, deren oberste zum Biskuitbrand dient, während in der mittlern feuerfeste Steine und in der untersten die glasierten Stücke gebrannt werden. Die oberste Kammer wird durch sieben Feuerungen mit Steinkohlen geheizt; die überschlagende Flamme wird durch Füchse, welche sich in der Sohle befinden, in die mittlere Kammer geführt und von da direkt in die unterste, aus welcher sie, in einem unter derselben liegenden Rauchkanal gesammelt, in die Esse entweicht.

In der technischen Herstellung des Steingutes sind in neuerer Zeit nennenswerte Fortschritte gemacht. Seger hat in die deutsche Steingutindustrie neuerdings bleifreie Glasuren eingeführt, welche, aus Alkalien, Kalk, Thonerde, Kieselsäure und Borsäure bestehend, keine der Gesundheit unzuträglichen Stoffe, wie Bleipräparate, enthalten. Diese neuen Glasuren sind sehr hart und besonders geeignet für Gebrauchsgeschirre. Das Aufbrennen der Glasur geschieht ebenfalls bei etwa 1000°. Für künstlerische, farbenprächtige Malereien aber unter farbloser und farbiger Glasur ist den bleihaltigen, alkalireichen Glasuren der Vorzug zu geben, da das Lichtbrechungsvermögen derselben die künstlerische Wirkung der Farben steigert.

2) Fayence (Majolika). Von dem feinen weißen Steingut wesentlich verschieden hinsichtlich der Masse und der Glasur, aber ebenfalls zu den porösen T. gehörig, ist die Fayence. Der Name, welcher sich von Faenza in Italien herleitet, sagt eigentlich dasselbe, was das deutsche Wort „Steingut“ bezeichnet; man hat aber unter Fayence, bez. Majolika alle diejenigen porösen T. zu verstehen, welche auf erdigem, weichem Scherben vorzugsweise deckende „opake“ Glasuren tragen. Die Brenntemperatur der Majoliken und Fayencen ist eine erheblich niedrigere als diejenige des weißen Steingutes, da die Masse, welche zur Herstellung der Fayencen verarbeitet wird, zum größten Teil aus kalkreichem Töpferthon besteht. Die Glasuren sind bleihaltig und meistens durch Zinnoxyd undurchsichtig gemacht, häufig auch durch Metalloxyde gefärbt. Der Garbrand der Masse und das Aufbrennen der Glasur geschieht in zwei Feuern bei etwa (1000°) Silberschmelzhitze in Töpferöfen.

3) Das Töpfergeschirr. Für diejenigen T., welche zur Erreichung der Gare einer höhern Hitze bedürfen, hat Seger neuerdings mit großem Erfolg zum Messen der erforderlichen Temperatur sogen. Pyrometer (Brennkegel) in Tetraëderform eingeführt. Dieselben sind Silikate, aus Feldspat, Marmor, Kaolin und Sand in bestimmten wechselnden Verhältnissen bestehend, welche in bestimmten Zwischenräumen nacheinander niederschmelzen. Aus dem Niederschmelzen derselben hat man für die erreichte Höhe der Temperatur einen ganz genauen Anhalt. Diese Brennkegel sind anwendbar für Temperaturen vom Schmelzpunkt der Legierung 90 Gold, 10 Platin beginnend bis zur Platinschmelze; man bedient sich derselben nicht nur in der Keramik, sondern auch in Glashütten, auf Zement- und Kalkwerken, Stahlwerken, Gasanstalten etc.