MKL1888:Galvanoplastik

[882] Galvanoplastik, die Kunst, Metalle aus den wässerigen Lösungen ihrer Salze durch den galvanischen Strom in gleichförmigem, dichtem, zähem und gutgefärbtem Zustand auszuscheiden, und zwar in der besondern Absicht, entweder um Gegenstände der Ornamentik, Plastik etc. zu vervielfältigen, oder um fertig ausgearbeitete Metallwaren mit einem dünnen Überzug eines andern Metalls zu versehen (Vergolden, Versilbern). Danach unterscheidet man G. im engern Sinn und Galvanostegie. Die G. ist eine praktische Anwendung der elektrochemischen Zersetzung (Elektrolyse); man bewirkt eine Ausscheidung des regulinischen Metalls am elektronegativen Pol und verwertet in zweckentsprechender Weise die Eigentümlichkeit des sich ausscheidenden Metalls, die Oberfläche des Pols oder eines mit demselben leitend verbundenen Körpers, wie dieselbe auch gestaltet sein mag, ganz gleichmäßig zu bedecken. Man erhält zuerst einen sehr zarten Überzug, welcher bei zweckmäßiger Einrichtung des Apparats während der ganzen Dauer des Stroms gleichmäßig und bis zu jeder gewünschten Stärke anwächst. Besitzt der negative Pol eine ganz reine Metalloberfläche, so vereinigt sich das galvanisch ausgeschiedene Metall mit derselben vollkommen fest. Ist dagegen der negative Pol mit einer sehr zarten Fett- oder Oxydschicht überzogen, oder besteht er aus einer plastischen Masse, wie sie zur Darstellung von Formen gewöhnlich verwendet wird, also etwa aus Guttapercha, Wachs, Stearin, Paraffin, welche man durch Überpinseln mit Graphitstaub leitend gemacht hat, so löst sich der galvanisch erzeugte Metallüberzug, nachdem er einige Dicke erlangt, mit Leichtigkeit von dem Pol ab und stellt nun einen vollkommen getreuen Abdruck desselben dar. Die Beschaffenheit des ausgeschiedenen Metalls oder des galvanischen Niederschlags hängt wesentlich von der Stromstärke in ihrer Beziehung zur Größe der Poloberfläche und der Konzentration der Lösung ab. Seiner eigentlichen Natur nach ist der Niederschlag immer kristallinisch, d. h. es scheiden sich unausgesetzt äußerst kleine Metallteilchen von kristallinischer Struktur aus; dieselben legen sich aber dicht aneinander und bilden eine zusammenhängende Masse von großer Festigkeit und Widerstandsfähigkeit. Der galvanische Niederschlag stellt also eigentlich nicht eine ganz homogene, dichte Masse dar, wie das geschmolzene Metall; kann man ihn aber ausglühen und hämmern oder pressen und polieren, so erlangt er vollständig die Dichte und Festigkeit des geschmolzenen (und gewalzten) Metalls und steht demselben überhaupt in allen Beziehungen gleich. Für die Herstellung selbständiger, von der Form abgelöster Gegenstände ist die G. überall von hohem Wert, wo jene Gegenstände nicht durch Prägen, Stanzen etc. hergestellt werden können. Mit jenen mechanischen Operationen vermag die G. zwar nicht zu konkurrieren, sie gewährt aber vor andern Metallarbeiten wesentliche Vorteile. Sie gestattet, in der Kälte und in Flüssigkeiten zu arbeiten; die galvanischen Niederschläge geben die denkbar vollkommensten Abdrücke der Formen; sie können in jeder beliebigen Dicke erzeugt werden; man kann den Prozeß jeden Augenblick unterbrechen und wieder fortführen und vermag endlich verschiedenartige Metalle gut miteinander zu verbinden. Die G. hat daher eine Reihe früherer Methoden vereinfacht oder verdrängt, es sind aber auch mehrere neue technische Operationen durch dieselbe erst ermöglicht worden. Folgende Übersicht gewährt eine Vorstellung von der Mannigfaltigkeit der galvanoplastischen Arbeiten.

1) Herstellung monumentaler Figuren (das bis jetzt größte derartige Werk: die drei großen Figuren des Gutenberg-Monuments in Frankfurt a. M.). 2) Kopieren von Münzen u. dgl. 3) Anfertigung von kleinen Figuren, Lampenträgern und andern Gegenständen der Kunstindustrie, die sonst in Bronze gegossen werden. 4) Massenfabrikation von Uhrenschildern, Knöpfen, Decken für Portefeuillewaren und Kästchen in getriebener Arbeit, Ornamenten für Möbel etc. Dieselben sind in der Regel ganz dünn in Kupfer und zur Verstärkung mit Zinn ausgegossen. 5) Erzeugung von Relieflandschaften. 6) Herstellung von Kupferplatten für den Kupferstecher. Dieselben zeichnen sich durch große Gleichartigkeit in der Masse aus, und der Grabstichel erfährt bei der Arbeit nach allen Richtungen denselben Widerstand. Es gelingt kaum, die Kupferplatten in ähnlicher Güte durch Gießen und Hämmern herzustellen. 7) Kopieren gestochener Kupferplatten und Holzschnitte, um die Originale schonen zu können. Die Titelvignetten illustrierter Zeitungen und von Journalen, auch die Abbildungen in Büchern, die in großen Auflagen erscheinen, werden meist von galvanischen Kupferklischees gedruckt. Hierher gehört auch die Herstellung von Stereotypplatten für den Druck. 8) Anfertigung von Druckplatten in neuer Manier, welche als Galvanographie (s. d.) und Glyphographie (s. d.) bezeichnet wird. Die galvanographisch hergestellte Platte liefert Abdrücke in Tuschmanier auf der Kupferdruckpresse; die glyphographisch verfertigte Platte gibt dem Holzschnitt ähnliche Abdrücke und wird auf der Buchdruckpresse verwendet. Hierher kann man auch die Herstellung von Platten für den Naturselbstdruck rechnen, von Platten, um die Oberfläche des Leders etc. auf Papier zu imitieren, etc. 9) Überziehen von kleinen Tieren und Pflanzen, um dieselben in ihren Formen zu erhalten, wie auch von Gefäßen, um dieselben im Gebrauch dauerhafter zu machen.

1) Versilberung und Vergoldung von Tafelgerätschaften, Schmucksachen und Kunstindustriegegenständen überhaupt (auf Kupfer, Tombak, Messing, Neusilber, Britanniametall). 2) Verstählen von Stereotypschriftplatten und gravierten Kupferplatten, um dieselben gegen das Abnutzen beim Drucken zu schützen, wodurch die Zahl gleich guter Abdrücke fast ins Unbegrenzte vermehrt werden kann. 3) Verkupfern und Vermessingen von Eisen und Zink behufs Herstellung einer künstlichen Bronze und zum Schutz gegen atmosphärische Einflüsse; desgleichen Versilbern und Vergolden dieser Metalle nach vorausgegangenem Verkupfern. 4) Vernickeln von Werkzeugen und Gerätschaften aus Schmiede- und Gußeisen zum Schutz gegen Rosten.

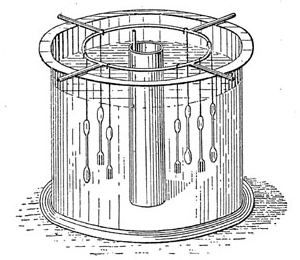

| Fig. 1. | |

| |

| Galvanoplastischer Apparat. | |

Als niederschlagendes Metall wählt man fast ausschließlich Kupfer, teils weil es sich am leichtesten und schönsten ausscheidet, teils wegen seiner physikalischen und chemischen Eigenschaften, die es zu den oben genannten Verwendungen allein geeignet machen, teils wegen seines mittelhohen Preises, welcher den Aufschlag der galvanoplastischen Manipulation noch verträgt, ohne darin ein Hindernis für seine mannigfachste industrielle Anwendung zu finden. Als Bad benutzt man eine gesättigte Lösung von Kupfervitriol (15–20° B.), welche mit so viel Schwefelsäure versetzt wurde, daß sie 1–2° mehr am Aräometer zeigt.

Zu galvanoplastischen Arbeiten im kleinen Maßstab eignet sich ein Apparat wie der in Fig. 1 dargestellte. Er besteht aus einem cylindrischen Glasgefäß [883] von etwa 112 mm Höhe und 125 mm Durchmesser, in welchem ein zweiter Cylinder von etwa 100 mm Höhe und 87 mm Weite an Draht- oder Blecharmen schwebend erhalten wird. Der innere Cylinder ist unten offen, wird aber mit Pergamentpapier fest überspannt und dann mit verdünnter Schwefelsäure (1:10) oder mit Kochsalzlösung (1:2,75) zu etwa 2/3 gefüllt. Das größere Gefäß füllt man mit Kupfervitriollösung, in welche das kleinere Gefäß

| Fig. 2. | |

| |

| Galvanoplastischer Apparat. | |

mindestens zu 1/3 seiner Höhe eintauchen muß. Man gießt nun eine Zinkplatte, welche auf der Einschnürung des innern Gefäßes zu ruhen vermag, lötet an dieselbe einen Kupferdraht, amalgamiert sie, hüllt sie in Flanell und legt sie in das innere Gefäß, wobei sie etwa 6 mm von dem Pergamentpapier entfernt bleiben muß. Den abzuformenden Gegenstand verbindet man mit einem Kupferdraht und legt ihn etwa 5 cm unterhalb der Blase in das äußere Gefäß. Der Kupferdraht ist rechtwinkelig gebogen, steigt aus der Vitriollösung empor und wird durch eine Klemmschraube mit dem vom Zink ausgehenden Draht verbunden. Damit sich nicht unnötig Kupfer am Draht und an der untern Seite und dem Rande des Objekts ausscheide, überzieht man alle diese Teile mit einer Lösung von Siegellack in Spiritus oder steckt, wie die Figur zeigt, den Draht in ein oben und unten verkittetes Glasrohr. Jedenfalls muß aber zwischen dem Draht und dem abzuformenden Gegenstand ein rein metallischer Kontakt stattfinden. Gewöhnlich setzt sich, wenn die Operation in gutem Gang ist, binnen 24 Stunden eine Kupferschicht von der Dicke eines starken Papierblattes an, und die Vollendung der Arbeit erfordert daher mehrere Tage, ja Wochen. Einen ähnlichen Apparat, der sich für kleine, nicht ebene Gegenstände eignet, zeigt Fig. 2. Er enthält eine poröse Thonzelle, in welcher sich der Zinkcylinder befindet, und mit diesem ist ein Messingdrahtring verbunden, an welchem die abzuformenden Gegenstände hängen. Zur Abformung sehr großer ebener Gegenstände dient ein Apparat wie Fig. 3. Hier stehen in einem hölzernen Kasten zwölf poröse Thoncylinder in einer Reihe. Jeder enthält stark verdünnte Schwefelsäure und einen Zinkcylinder, deren Drähte untereinander leitend verbunden sind. Die verbindende Metallstange ruht auf zwei Kupferblechen, und auf diesen liegt auch die Metallstange, an welcher der abzuformende Gegenstand hängt. Sollen runde Gegenstände abgeformt werden, so wendet man ein flaches, cylindrisches Gefäß an, stellt die Thoncylinder an der Wand im Kreis auf und hängt die Matrize in den Mittelpunkt des Gefäßes. Häufig benutzt man auch zur Abformung größerer Gegenstände eine eigne Zersetzungszelle, d. h. ein Gefäß, zu welchem Leitungsdrähte von den beiden Polen der Stromquelle geführt werden. Am Zinkpol wird der zu kopierende Gegenstand, am Kupferpol eine Kupferplatte befestigt. Letztere muß mindestens ebenso groß sein wie der abzuformende Körper und überall in angemessener gleicher Entfernung von der Form bleiben. Die Kupferplatte löst sich in dem Maß auf, wie Kupfer aus der Vitriollösung abgeschieden wird; von vollkommen gleicher Stärke bleibt die letztere aber nur, wenn die Oberfläche der Platte bedeutend größer ist als die des Kupferniederschlags. Man hängt deshalb am obern Rande des Gefäßes mit Kupfervitriol gefüllte Säckchen oder Siebe in das Bad, damit sich beständig so viel Salz löst, als erforderlich ist, die Flüssigkeit gesättigt zu erhalten. Die Form oder Matrize kann entweder aus Metall (mit Ausnahme von Zink und Eisen) bestehen und wird dann mit einigen Tropfen Öl eingerieben,

| Fig. 3. | |

| |

| Großer galvanoplastischer Apparat. | |

damit sich der Kupferniederschlag leichter ablösen läßt, oder man fertigt die Form aus Wachs, Stearin, Guttapercha, Gips und macht sie leitend durch Einpinseln mit feinem Graphitpulver. Sehr große Gegenstände oder Matrizen macht man leitend, indem man sie in eine Lösung von salpetersaurem Silberoxyd in Wasser, Ammoniak oder Weingeist von 36° taucht und dann unter einer Glocke den Dämpfen einer konzentrierten Lösung von Phosphor in Schwefelkohlenstoff aussetzt, bis das Silbersalz [884] vollständig zu metallischem Silber reduziert ist. Handelt es sich um Abformung von Gegenständen mit einwärts sich erweiternden Vertiefungen, so müssen die Formen aus einem leicht wegzuschaffenden (also etwa leicht schmelzbaren) Material oder aus einer elastischen Substanz (Gemisch von Guttapercha mit Schweineschmalz und Harz, von Kautschuk mit Guttapercha, von Leim mit Glycerin oder Zucker) bestehen.

Als Erreger des elektrischen Stroms benutzte man bis vor kurzem in der G. verschiedene galvanische Elemente, unter andern sehr häufig die Smeesche und Meidingersche Batterie, welche sich durch große Gleichmäßigkeit ihrer Ströme auszeichnen, und die Bunsensche Batterie. In neuerer Zeit sind die galvanischen Elemente so gut wie vollständig durch dynamoelektrische Maschinen verdrängt worden, welche eine konstantere und viel billigere Elektrizitätsquelle bilden als die Elemente. Die G. hat gleichmäßig in der Herstellung massiver Metallniederschläge wie in dem Überziehen minderwertiger Metalle mit kostbarern oder für bestimmte Zwecke geeigneten (s. Verkupfern, Vergolden, Vernickeln, Versilbern, Verstählen etc.) große Triumphe gefeiert; es ist gelungen, auch Legierungen (Messing, Rotgold, Grüngold) galvanoplastisch aus gemischten Salzlösungen zu fällen, und für die Kunstindustrie ist ein Verfahren wichtig geworden, durch welches man Ornamente auf Metall nach Art des Niello oder der tauschierten Arbeiten galvanoplastisch herstellen kann. Man ätzt die Zeichnung durch starke Einwirkung einer Säure tief in das Metall ein und läßt dann diese Vertiefungen galvanoplastisch sich mit Silber oder Gold füllen. Nach Entfernung des Schutzfirnisses wird die Oberfläche glatt geschliffen, teilweise bronziert etc. Die Zeichnungen erscheinen in scharfen Konturen und liegen in gleicher Ebene mit dem übrigen Körper (galvanoplastisches Niello, Bronzes incrustés). In der Gold- und Silberindustrie finden auch massive galvanische Niederschläge in Silber Anwendung, und man erhält z. B. ziselierte Stücke sofort ohne weitere Nacharbeit fertig massiv in Silber durch Niederschlag.

Geschichtliches. Auf die Erfindung der G. wurden fast gleichzeitig Jacobi in Dorpat und Spencer in Liverpool durch zufällige Beobachtungen beim Gebrauch galvanischer Apparate geführt, ersterer im Februar, letzterer im September 1837. Jacobi sah, daß das in einer Daniellschen Batterie am Kupferpol in zusammenhängender Form ausgeschiedene Kupfer mit überraschender Genauigkeit die Oberflächenbeschaffenheit des Pols kopierte, und gründete darauf ein Verfahren zur Abformung der verschiedensten Gegenstände. Er legte seine Entdeckung 1838 der Petersburger Akademie vor und wurde durch den Kaiser Nikolaus in den Stand gesetzt, 1840 die neue Kunst zum Gemeingut aller Welt zu machen. Spencer hatte 1840 gleichfalls schon gute Resultate erzielt. Auf Jacobis Veröffentlichungen gestützt, fand die G. schnell zahlreiche Bearbeiter, welche sie weiterbildeten und ihren Anwendungskreis erweiterten: de la Rive in Genf führte 1840 zuerst die galvanische Vergoldung und Versilberung praktisch aus, Böttger stellte 1846 galvanische Eisenniederschläge dar, und Jacquin lehrte 1859 die sogen. Verstählung der Kupferstichplatten. Klein in Petersburg hat in der neuesten Zeit besonders die Eisengalvanoplastik ungemein vervollkommt, während Christofle in Paris die brillantesten Resultate in der Vergoldung, Versilberung und anderweitigen Schmückung der Metallarbeiten erreichte. Kreß in Frankfurt a. M. stellte die 3,3 m hohe Figur des Gutenberg-Denkmals in Frankfurt galvanoplastisch her. Hauptsitze der seit etwa 1844 als Industrie ausgebildeten G. sind gegenwärtig Paris (Christofle), Birmingham (Elkington und Mason), Berlin, Wien, Köln, Frankfurt a. M. (v. Kreß), Hannover etc. Das in Europa und Amerika jährlich in der G. verbrauchte Silber wird auf 125,000 kg geschätzt. Vgl. Jacobi, Die G. (Petersb. 1840); Smee, Elemente der Elektrometallurgie (a. d. Engl., Leipz. 1851); Martin, Repertorium der G. und Galvanostegie (Wien 1856, 2 Bde.); Napier, Manual of electrometallurgy (5. Aufl., Lond. 1875); Kaselowsky, Handbuch der G. (3. Aufl., Stuttg. 1882); Gore, The art of electrometallurgy (Lond. 1877); Weiß, Die G. (2. Aufl., Wien 1882); v. Kreß, Die G. für industrielle und künstlerische Zwecke (Frankf. 1867); Seelhorst, Katechismus der G. (Leipz. 1879); Pfanhauser, Das Galvanisieren der Metalle (2. Aufl., Wien 1881); Japing, Die Elektrolyse, G. und Reinmetallgewinnung (das. 1883); Binder, Handbuch der G. (Weim. 1883); Schaschl, Die Galvanostegie (Wien 1886).